Создание электронных микросхем осуществляется при помощи двух методов:

- SMD;

- TNT.

Их ещё можно назвать групповым и селективным способами. В первом случае воздействие осуществляется по всей поверхности платы, в то время как при использовании второго метода внимание акцентируется только на отдельной области.

Кроме того, виды пайки плат различаются и по методу использования конкретных технологий. В данном смысле выделяют такие варианты:

- волновой припой;

- парогазовая среда;

- ИК-нагрев при помощи инфракрасных лучей;

- конвекционный способ;

- с использованием лазера.

Плюсы и минусы поверхностного метода пайки

Если рассматривать SMD-способ, то среди его достоинств можно выделить ряд пунктов.

- Хорошая степень автоматизации изготовления плат.

- Снижение временных затрат на производство микросхем.

- Наличие возможности использовать 2 стороны диэлектрической пластины в роли рабочей поверхности.

- Компактные габариты не только всех компонентов, но и платы в уже готовом виде.

- Небольшая себестоимость микросхем, которая достигнута благодаря минимальной необходимости в ручной работе.

Однако, есть и несколько минусов. Они заключатся в:

- необходимости покупать дорогое оборудование;

- надобности в применении качественных электронных компонентов, что опять же повышает стоимость процесса;

- высокая вероятность производственного брака в случае неправильных настроек станков;

- надобность в регулярном контроле температур при проведении групповой пайки.

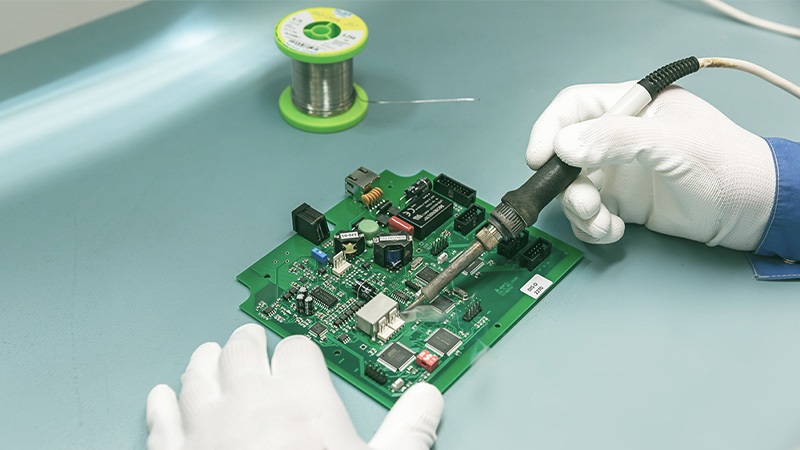

Плюсы и минусы выводного метода пайки

Говоря о данном способе пайки можно также выделить несколько достоинств.

- Нет вероятности производственного брака. Вся работа выполняется в ручном режиме специалистом с огромным опытом.

- Необязательно использовать высококачественные компоненты. Вполне подойдут и компоненты, которые обладают средним показателем качества.

- Главным инструментом станет обычный паяльник. Не потребуется тратить средства на дорогие станки и прочее оборудование.

При данном методе обработка всех элементов представляет собой поочерёдный процесс, ввиду чего не будет перегревов либо риска повредить компоненты, с чем можно столкнуться при поверхностном способе.

Правда, без недостатков здесь также не обошлось.

- Временные затраты на производство платы повышаются в разы, т.к. все манипуляции выполняются в ручном режиме.

- Себестоимость плат будет повышаться.

- Нужно производить не только предварительную, но и обработку микросхем после завершения процесса их производства.

Кроме того, при данном способе обработки будет увеличена масса и габариты конечного изделия.

Используя станки весь процесс выполняется по шаблону и является довольно быстрым, в сравнении со вторым способом. Поэтому, чаще всего платы изготавливают именно при помощи оборудования, что делает процесс дороже, но позитивно влияет на объёмы производства.

ЧИТАЙТЕ ТАКЖЕ: Дизайн и разработка печатных плат • Трассировка печатных плат • Основные компоненты печатной платы