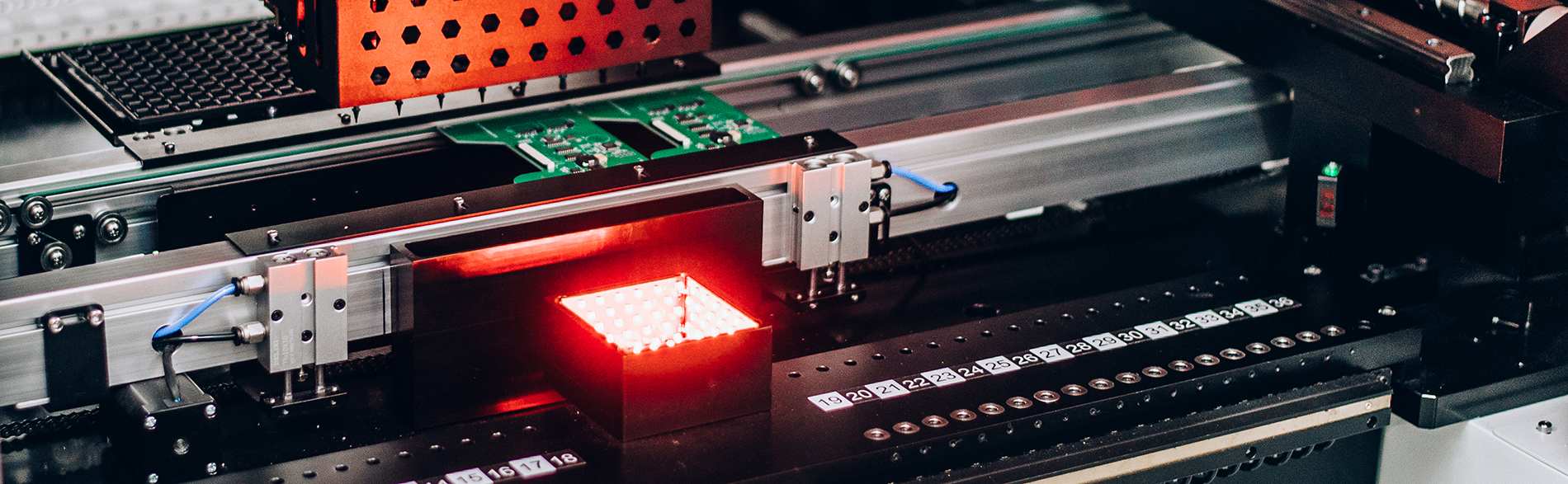

Как снизить себестоимость устройства без потери надёжности

Снижение себестоимости часто воспринимается как сокращение всего, что «можно убрать». В реальности такой подход приводит к обратному результату: росту отказов, возвратов и затрат на обслуживание. Грамотная оптимизация стоимости начинается не с...