Отечественная электронная промышленность вступает в период активного роста: развивается контрактная сборка, растёт спрос на локальные решения, появляется новая компонентная база и усиливается внимание к технологическому суверенитету. 2025 год становится точкой, в которой формируются долгосрочные тренды для рынка. В этом обзоре разбираем ключевые направления, изменения, проблемы и перспективы, которые определяют развитие российской электроники сегодня.

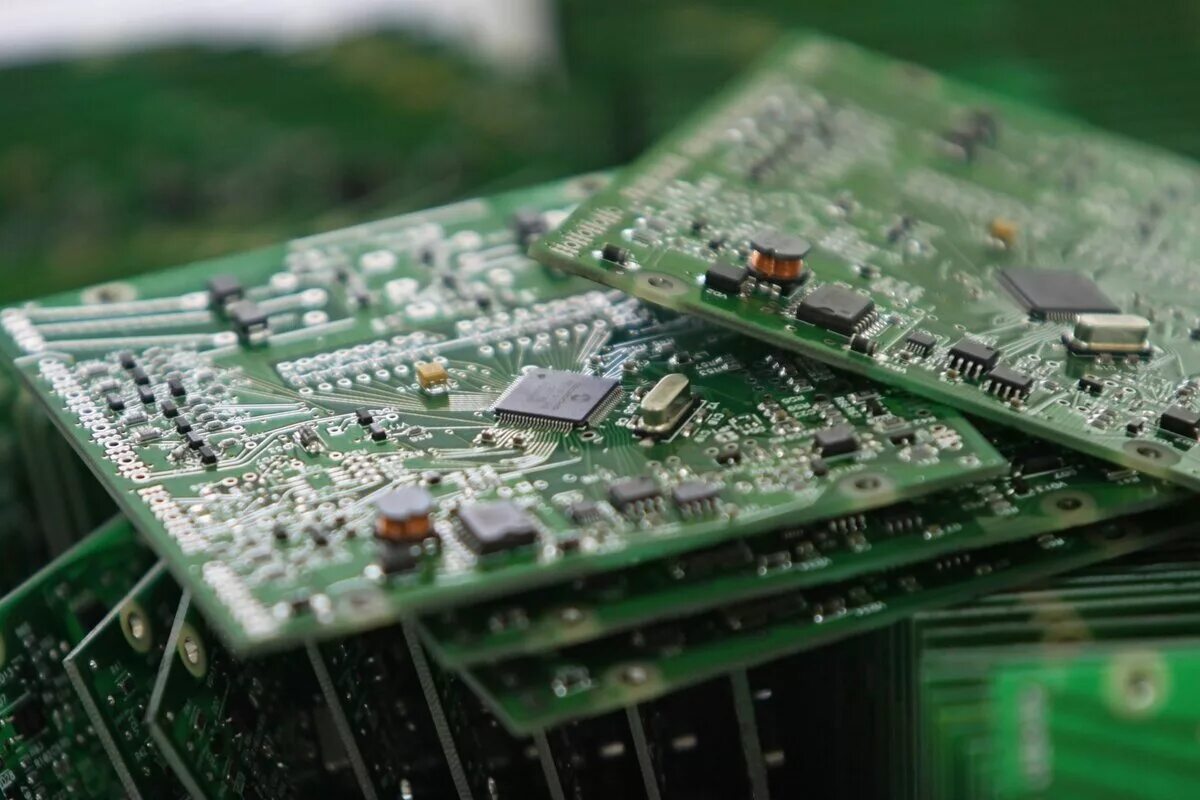

Рост контрактного производства и переход к локализации

За последние два года компании всё чаще переходят от импорта готовой электроники к заказу локальной разработки и производства. Причины очевидны:

-

сокращение сроков поставок за счёт отсутствия международной логистики;

-

снижение рисков недоступности компонентов из-за санкций или экспортных ограничений;

-

гибкость производства — возможность мелкосерийных партий и оперативных изменений;

-

экономия на сервисе и постгарантийной поддержке.

Контрактные производители в России увеличили парк оборудования, расширили линии SMT, внедрили автоматические инспекции AOI/X-Ray, улучшили DFM/DFA-поддержку. Это делает локальное производство конкурентоспособным по качеству, а иногда и быстрее зарубежного.

Импортозамещение: от компонентов до готовых модулей

Импортозамещение перестало быть лозунгом — это реальный тренд 2025 года. Спрос растёт в трёх направлениях:

-

Отечественные микроконтроллеры и микросхемы, включая аналоги популярных зарубежных моделей.

-

Локальные платы и модули, разработанные специально под российское производство.

-

Реверс-инжиниринг устаревших решений, когда зарубежный компонент перестал поставляться.

Важный фактор — постепенное расширение ассортимента российских радиоэлементов: датчиков, интерфейсных драйверов, силовых ключей, преобразователей питания. Пока они не перекрывают весь рынок, но становится всё больше проектов, полностью построенных на доступной отечественной базе.

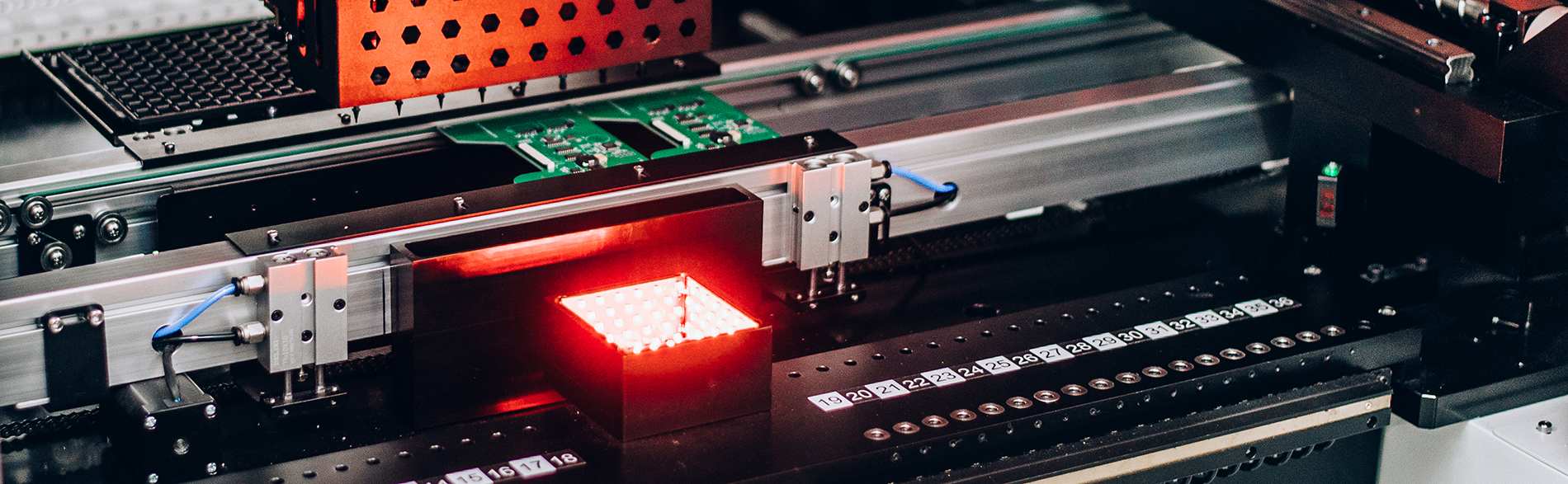

Развитие высокотехнологичных сервисов: AOI, X-Ray, тестирование

Крупные и средние производственные площадки активно внедряют сервисы, которые раньше были доступны только зарубежным заводам:

-

автоматическая оптическая инспекция (AOI) всех SMD-компонентов;

-

рентген (X-Ray) инспекция BGA и матричных корпусов;

-

TDR-тестирование импеданса в высокочастотных платах;

-

функциональные тестеры для серийных изделий;

-

селективная пайка как замена ручному монтажу.

Это позволяет выпускать более сложные устройства — от телеком-оборудования до медицинской электроники и промышленной автоматики.

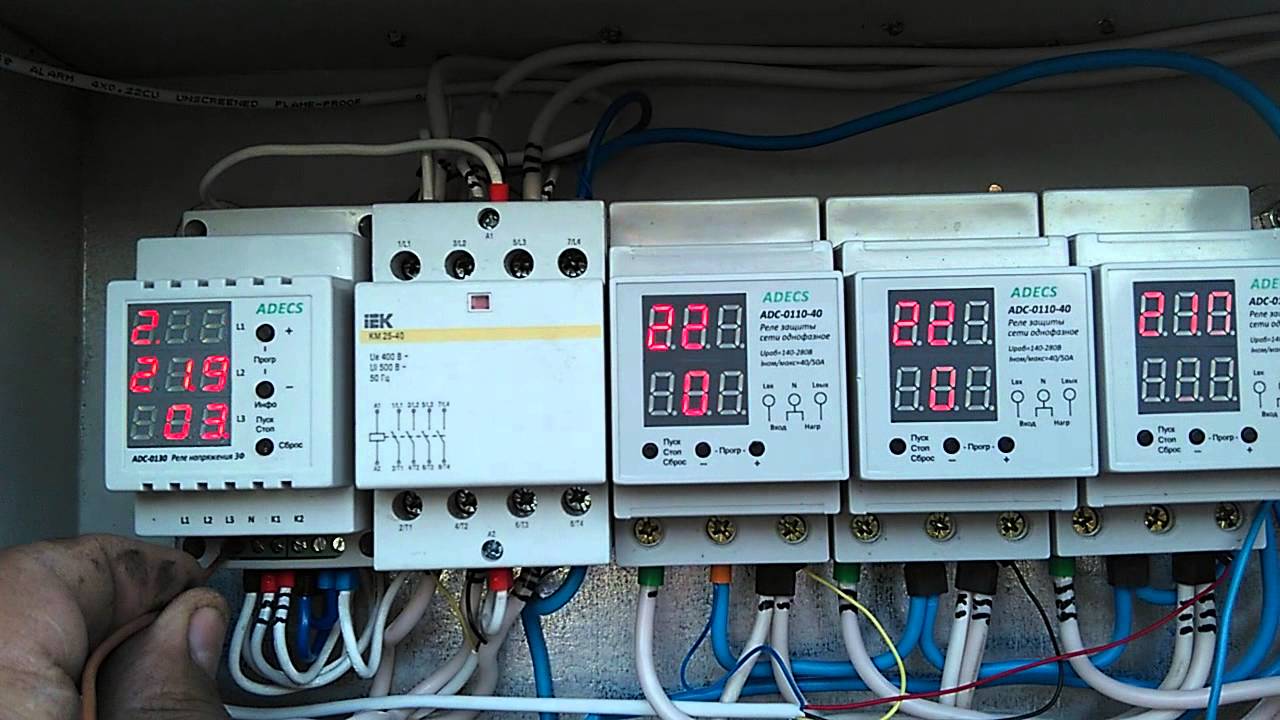

Спрос на разработку электроники под harsh environment

В 2025 году промышленность активно обновляет оборудование, требуя:

-

высокой надёжности,

-

50 000+ часов наработки,

-

работы при —40…+85 °C,

-

устойчивости к вибрациям и электромагнитным помехам.

Поэтому заказчики всё чаще обращаются за электроникой под заказ, создаваемой специально под экстремальные условия: датчики, контроллеры, интерфейсные модули, силовые блоки, HMI-панели с защитой IP65–67.

Умные устройства и AI-интеграция

Даже промышленная электроника становится «умнее». Внутри устройств появляются:

-

модули искусственного интеллекта (TinyML);

-

локальная обработка данных на MCU и DSP;

-

системы предиктивной диагностики;

-

расширенные алгоритмы управления.

Именно локальная (edge) обработка важна для отраслей, где нельзя отправлять данные в облако: транспорт, охрана, медицина, государственные системы. Российские разработчики начинают массово интегрировать такие функции прямо на уровне платы.

Дефицит и замена компонентов: новые правила работы рынка

Сроки поставки некоторых зарубежных компонентов остаются нестабильными. Поэтому в 2025 году усиливается практический тренд:

-

использование Second Source;

-

закладывание нескольких вариантов микросхем;

-

адаптация PCB под заменяемые корпуса;

-

регулярный пересмотр BOM под доступность;

-

проектирование с расчётом «на 10 лет вперёд».

Компании, которые оперативно реагируют на изменения компонентного рынка, выигрывают в скорости вывода продукта на рынок.

Какова перспектива отрасли в 2025–2026 годах

Анализ текущих показателей показывает:

-

растёт число российских производителей плат (в том числе MCPCB и высокочастотных материалов);

-

увеличивается количество проектов по локализации модулей и датчиков;

-

автоматизация производств позволяет выпускать большие объёмы;

-

сокращается разрыв между отечественной и зарубежной цепочками поставок;

-

разработка и производство объединяются в «под ключ» решения — от процессора до корпуса.

Это делает рынок зрелым: компании больше не хотят «зависеть», а стремятся контролировать свой технологический цикл.

Обратитесь в Электроника+ — создадим устройство, готовое к производству в России

Компания Электроника+ разрабатывает и производит электронику под ключ: от схемы и платы до сборки, тестирования и выпуска серийных партий. Мы учитываем современные требования, доступность компонентов и специфику локального рынка.

Обратитесь к нам, если вам нужен проект, полностью адаптированный под отечественное производство и долгосрочную доступность.