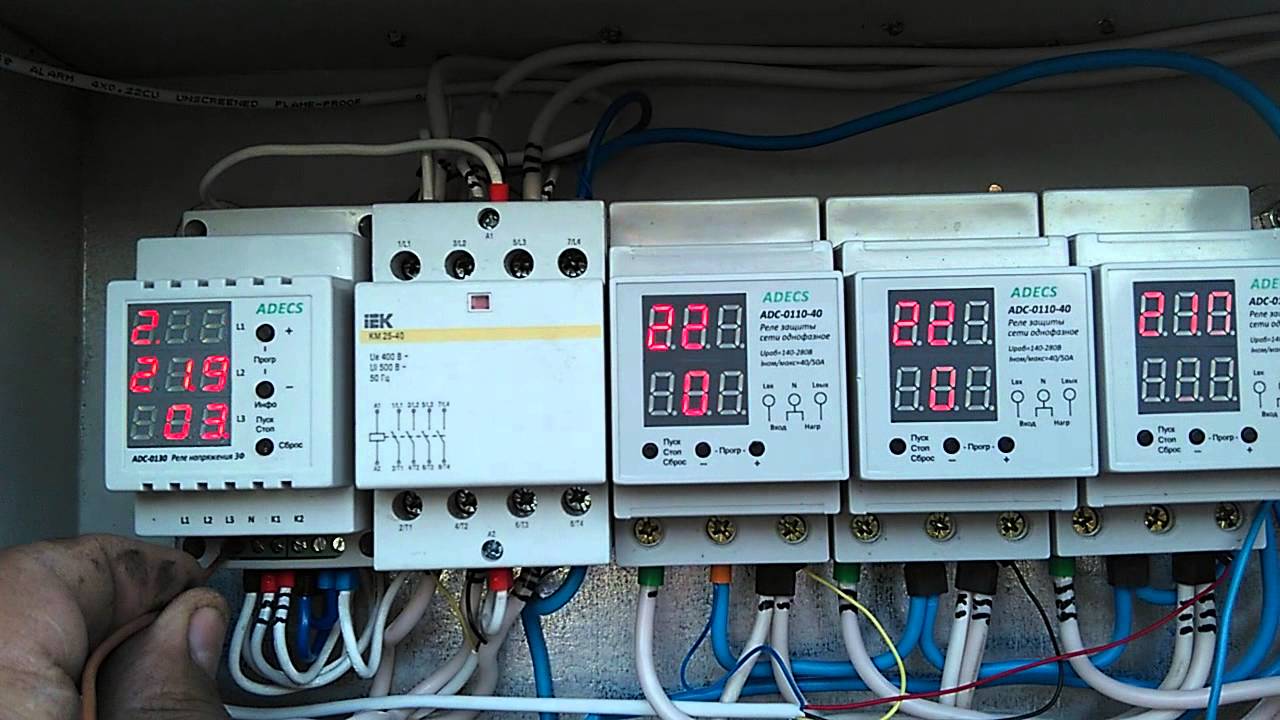

Защита печатных плат от влаги и агрессивной среды — одна из ключевых задач при разработке электроники для промышленности, транспорта, медицины, уличных систем и любых объектов, где условия эксплуатации трудно назвать комфортными. Пыль, конденсат, кислород, химические пары и перепады температуры способны разрушать дорожки, разъёмы, пайку и компоненты. Поэтому грамотная стратегия защиты — не роскошь, а необходимость, влияющая на долговечность всей конструкции. В этом обзоре рассмотрены основные защитные покрытия, методы их нанесения и критерии выбора под разные задачи.

Почему печатные платы нуждаются в защите

Даже качественно изготовленная плата без дополнительного покрытия уязвима. Основные угрозы:

-

Коррозия меди при наличии влаги и кислорода.

-

Рост утечек и пробоев из-за тонкой водяной плёнки на поверхности.

-

Образование проводящих дорожек из пыли и соли, что особенно критично в морской среде.

-

Разрушение припоя при воздействии агрессивных химикатов или влажной атмосферы.

-

Конденсат, возникающий при изменении температуры или при работе на улице.

Результат — снижение стабильности, ложные срабатывания, отказ устройства или постепенная деградация цепей. Правильное покрытие позволяет предотвратить эти проблемы.

Конформные покрытия: основа защиты

Самый распространённый способ повысить устойчивость электроники — конформные покрытия (conformal coating). Это тонкие слои защитных материалов, которые наносятся на всю поверхность платы и компонентов тонкой плёнкой (20–200 мкм). Существуют несколько классов таких материалов.

Акриловые покрытия (AR)

-

Наносятся легко, быстро высыхают, удобны для ремонта.

-

Хорошая защита от влаги и пыли.

-

Устойчивы к большинству растворителей, но слабее против химикатов.

-

Подходят для бытовой и промышленной электроники.

Полиуретановые покрытия (UR)

-

Выдерживают воздействие масел, топлива, растворителей.

-

Обеспечивают плотную защиту в агрессивных условиях.

-

Сложны в снятии и ремонте.

-

Используются в автомобиле- и авиастроении, оборудовании с химическими рисками.

Силиконовые покрытия (SR)

-

Выдерживают широкий температурный диапазон: от –55 до +200 °C.

-

Отлично защищают от соляных туманов и влажности.

-

Мягкие, эластичные, компенсируют вибрации.

-

Применяются в морской технике, медицине, уличной электронике.

Эпоксидные покрытия (ER)

-

Наиболее прочные, полностью герметичные.

-

Имеют максимальную химическую стойкость.

-

Практически не ремонтируются.

-

Используются для критически важной аппаратуры.

Способы нанесения защитных материалов

Метод нанесения выбирают по конструкции, бюджету и требуемой степени защиты.

-

Аэрозоль и кисть

Подходят для небольших серий и ремонта. Контроль толщины — минимальный, но метод доступный и быстрый. -

Погружение

Используется при серийном производстве. Позволяет полностью покрыть плату, включая торцы и сложные формы. -

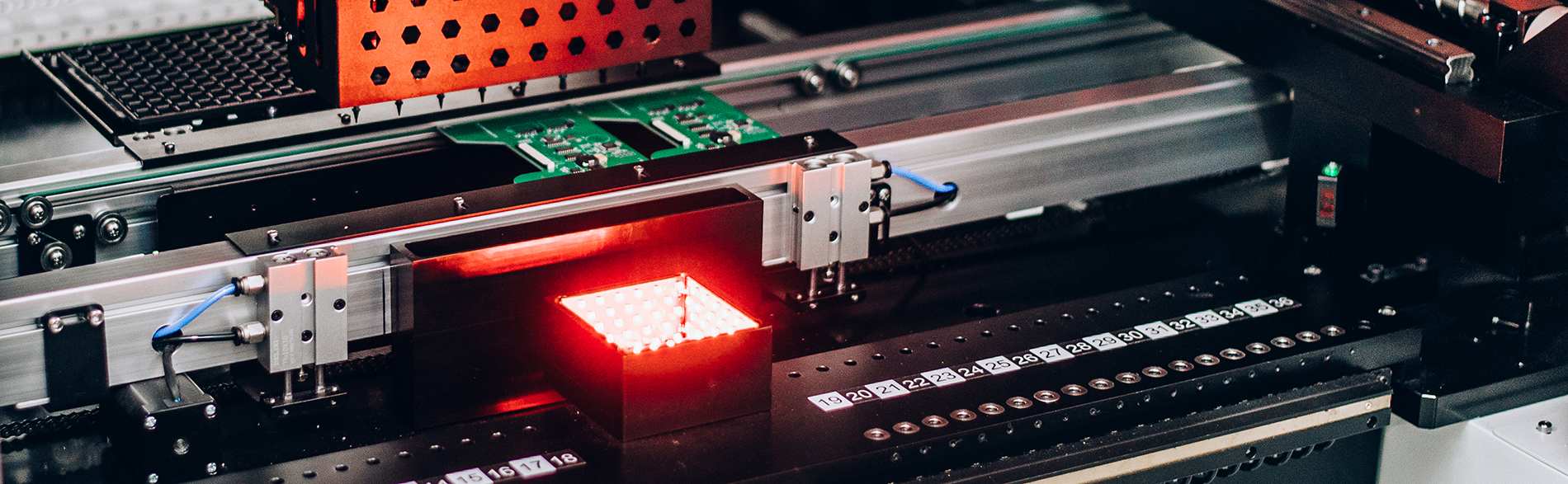

Автоматическое селективное нанесение

Высокоточный способ, позволяющий избегать зон, где покрытие не требуется (разъёмы, тестпоинты). Идеален для промышленного выпуска. -

Покрытие лаком и печь полимеризации

Применяется для материалов, требующих термоотверждения. -

Полное герметичное заливание (potting)

Это не просто плёнка, а полноценная заливка эпоксидом или полиуретаном. Обеспечивает абсолютную защиту, но делает ремонт невозможным.

Герметизация и альтернативные методы защиты

Влажность и пыль можно остановить не только покрытиями, но и конструктивными решениями:

-

Корпуса с классом защиты IP65–IP67.

-

Применение уплотнителей, резиновых прокладок и гермовводов.

-

Использование гель-покрытий, которые остаются мягкими и защищают от вибраций.

-

Нанесение маски и защитных лаков местно — например, на разъёмы или пайку.

-

Гидрофобные нанопокрытия — очень тонкие, почти невидимые, не мешают теплопередаче.

Комбинация этих решений особенно важна для outdoor-электроники и оборудования с переменными климатическими условиями.

Как выбрать метод защиты

Выбор покрытия зависит от задач проекта.

Для промышленной автоматики: акриловые или полиуретановые покрытия, сочетание с корпусами IP65.

Для автомобильной электроники: полиуретан или силикон из-за химической стойкости и виброустойчивости.

Для морских условий: силикон или гель-покрытия с антикоррозионными свойствами.

Для датчиков и LED-модулей: заливка полиуретаном или эпоксидом.

Для контроллеров и медицинской техники: акрил или силикон с селективным нанесением.

Учитываются также ремонтопригодность, технологичность нанесения, тепловые ограничения и стоимость.

Обратитесь в Электроника+ для профессиональной защиты ваших плат

Компания Электроника+ выполняет разработку и производство электроники с учётом условий эксплуатации. Мы подбираем оптимальные покрытия, герметизируем платы, применяем селективное нанесение и технологию potting для harsh environment.

Обратитесь к нам, чтобы продлить срок службы электроники и обеспечить защищённость вашего оборудования даже в самых сложных условиях.