Современные электронные устройства становятся всё компактнее, мощнее и теплее. Рост плотности компонентов приводит к увеличению локальных температур, что напрямую влияет на срок службы и надёжность. Эффективное тепловое управление — не просто рекомендация, а необходимость. В этой статье разберём основные методы отвода тепла в печатных платах и сравним их применимость — от простых тепловых переходов до металлических подложек и графитовых прокладок.

Почему тепло — главный враг электроники

Каждый электронный компонент выделяет тепло, пропорциональное току и сопротивлению. При превышении допустимых температур (обычно 85–125 °C для микросхем) начинаются необратимые процессы: деградация припоя, старение электролитов, изменение параметров резисторов и диэлектриков.

Для современных микроконтроллеров, LED-драйверов, MOSFET-транзисторов и источников питания перегрев — основная причина отказов.

Решение — грамотно продумать пути отвода тепла от источников к радиатору, корпусу или внешней среде. Эти пути формируются ещё на стадии проектирования печатной платы.

1. Тепловые via: просто, эффективно и недорого

Самый распространённый метод — тепловые переходные отверстия (thermal vias). Это обычные металлизированные отверстия, расположенные под мощными компонентами и соединяющие верхний слой с внутренними и нижними медными полями.

Преимущества:

-

низкая стоимость;

-

простая реализация;

-

улучшение вертикальной теплопередачи;

-

подходит для стандартных FR4-плат.

Рекомендации:

-

диаметр отверстия 0,3–0,5 мм;

-

шаг между via — 1–1,2 мм;

-

залуживание или заполнение при необходимости пайки сверху;

-

подключение к массивным медным полигонам для отвода тепла в стороны.

Этот метод особенно эффективен при рассеянии тепла до 1–2 Вт на точку, например для DC-DC-преобразователей, драйверов или регуляторов.

2. Медные полигоны и радиаторы на плате

Иногда достаточно увеличить площадь меди вокруг нагревающегося элемента. Чем больше меди и чем толще слой (например, 70 мкм вместо стандартных 35 мкм), тем ниже тепловое сопротивление.

Можно использовать:

-

большие медные полигоны на слоях питания и земли;

-

термопрокладки между платой и металлическим корпусом;

-

внешние радиаторы, установленные на компоненты через термопасту.

Плюсы: дёшево и технологично.

Минусы: ограничено по эффективности — при высокой плотности монтажа такой способ не справляется с рассеянием больших мощностей.

3. Платы на металлических основаниях (MCPCB)

MCPCB (Metal Core PCB) — печатные платы с алюминиевой или медной подложкой и изолирующим диэлектрическим слоем. Тепло с компонентов проходит через тонкий слой изоляции к металлическому основанию, а затем к радиатору или корпусу.

Преимущества:

-

высокая теплопроводность (в 5–10 раз выше, чем у FR4);

-

повышенная жёсткость и виброустойчивость;

-

снижение температуры компонентов до 20–30 °C по сравнению с обычной платой.

Недостатки:

-

сложность многослойного исполнения;

-

невозможность сверлить сквозные via;

-

дороже стандартных плат.

MCPCB незаменимы в мощных светодиодных модулях, источниках питания, драйверах моторов и промышленной электронике. При проектировании важно учитывать тепловое расширение и особенности монтажа — особенно если корпус также служит теплоотводом.

4. Графитовые и композитные термопрокладки

Графитовые листы и теплопроводящие композиты применяются, когда нужно перенести тепло от платы к корпусу или экрану. Они обеспечивают теплопроводность до 400–800 Вт/м·К (сопоставимо с алюминием) и гибкость, что удобно при неровных поверхностях.

Преимущества:

-

лёгкость и компактность;

-

равномерное распределение тепла;

-

возможность работы в ограниченном пространстве;

-

отсутствие токопроводящих свойств у полимерных вариантов.

Используются в мобильных устройствах, автомобильной электронике, промышленных датчиках. Такие прокладки часто комбинируют с MCPCB или медными полигонами для повышения эффективности.

5. Комбинированные решения и тепловое моделирование

Для сложных изделий важно не просто выбрать материал, а правильно сочетать методы.

Типовой подход:

-

тепловые via под источником;

-

большой полигон меди вокруг;

-

графитовая прокладка к корпусу;

-

при необходимости — MCPCB или радиатор.

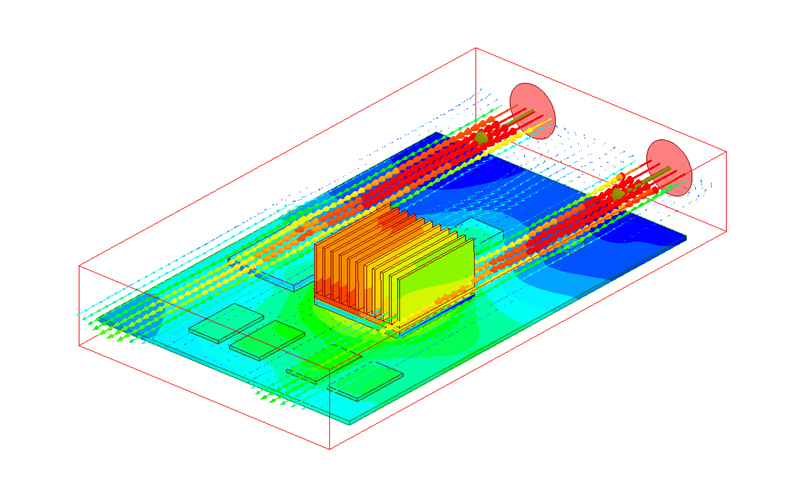

Перед производством рекомендуется проводить тепловое моделирование (Thermal Simulation). Оно позволяет увидеть распределение температур по плате, определить «горячие точки» и оптимизировать размещение компонентов.

Моделирование особенно важно для компактных конструкций, где даже небольшой перегрев может вызвать каскадное повышение температуры соседних микросхем.

Обратитесь в Электроника+ — спроектируем плату с эффективным теплоотводом

Компания Электроника+ разрабатывает и производит электронные устройства с учётом тепловых характеристик. Мы подбираем оптимальные материалы, моделируем тепловые процессы и реализуем решения — от тепловых via до MCPCB.

Обратитесь к нам, чтобы обеспечить стабильную работу вашего оборудования и продлить срок службы компонентов.