Внедрение систем контроля качества в производство электронных компонентов сегодня становится не просто опцией, а необходимостью. Чем сложнее электронные устройства, тем выше требования к стабильности, надёжности и долговечности. Контроль качества уже нельзя рассматривать как отдельный этап — он интегрируется в каждый шаг технологической цепочки. В компании «Электроника+» мы выстроили процесс так, чтобы проверка качества сопровождала изделие с первых стадий проектирования и до финального тестирования.

Почему интеграция контроля качества — основа современной электроники

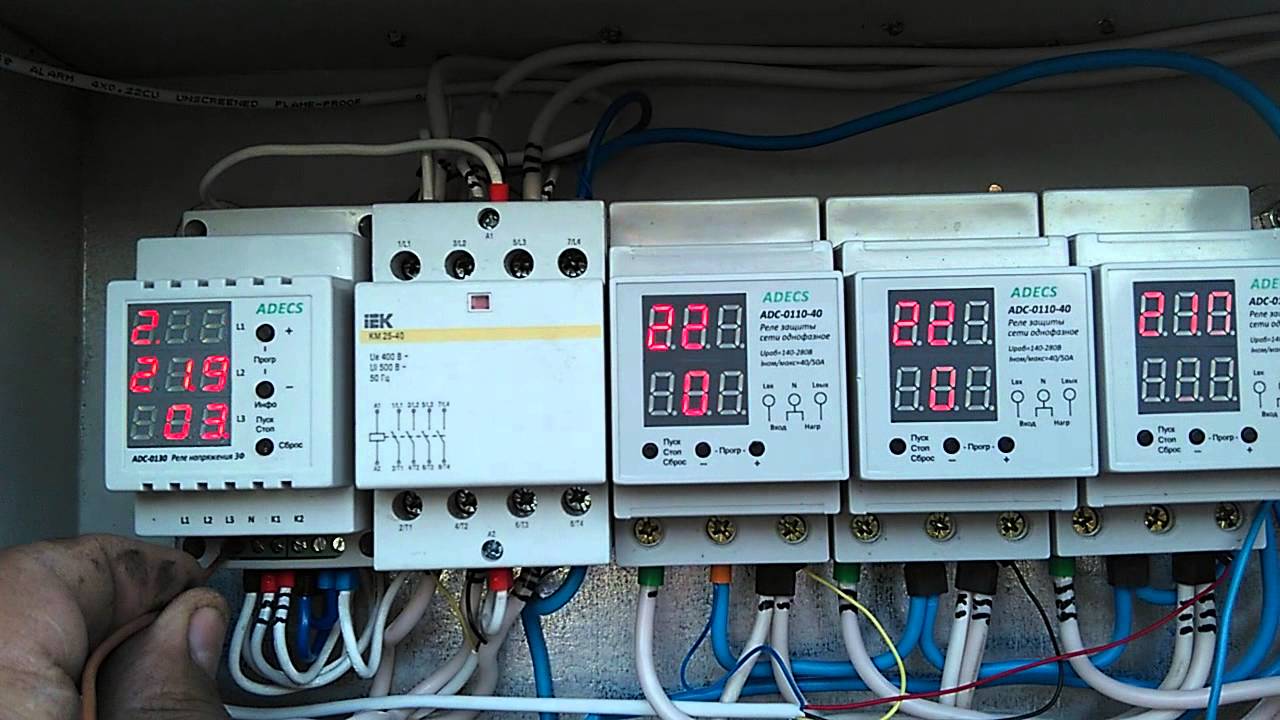

Производство электронных компонентов — это сложный комплекс операций: от разработки схемы до монтажа и испытаний. Ошибка на любом этапе может привести к сбою работы устройства, что особенно критично для промышленной автоматики, медицинской техники или систем безопасности. Интеграция контроля качества позволяет минимизировать риски: проблемы выявляются сразу и устраняются до того, как партия отправится заказчику.

В «Электроника+» мы используем подход «качество вшито в процесс». Это значит, что каждое действие технолога или инженера проверяется системами диагностики. Такой метод предотвращает дефекты на ранних стадиях и гарантирует высокую повторяемость результатов.

Этапы внедрения контроля качества в производстве электронных компонентов

Чтобы обеспечить полный цикл проверки, мы внедряем контроль на всех ключевых этапах:

- Проектирование: автоматизированные системы проверяют корректность схем и топологии, исключая ошибки разводки.

- Закупка компонентов: каждый элемент проходит входной контроль на подлинность и соответствие спецификации.

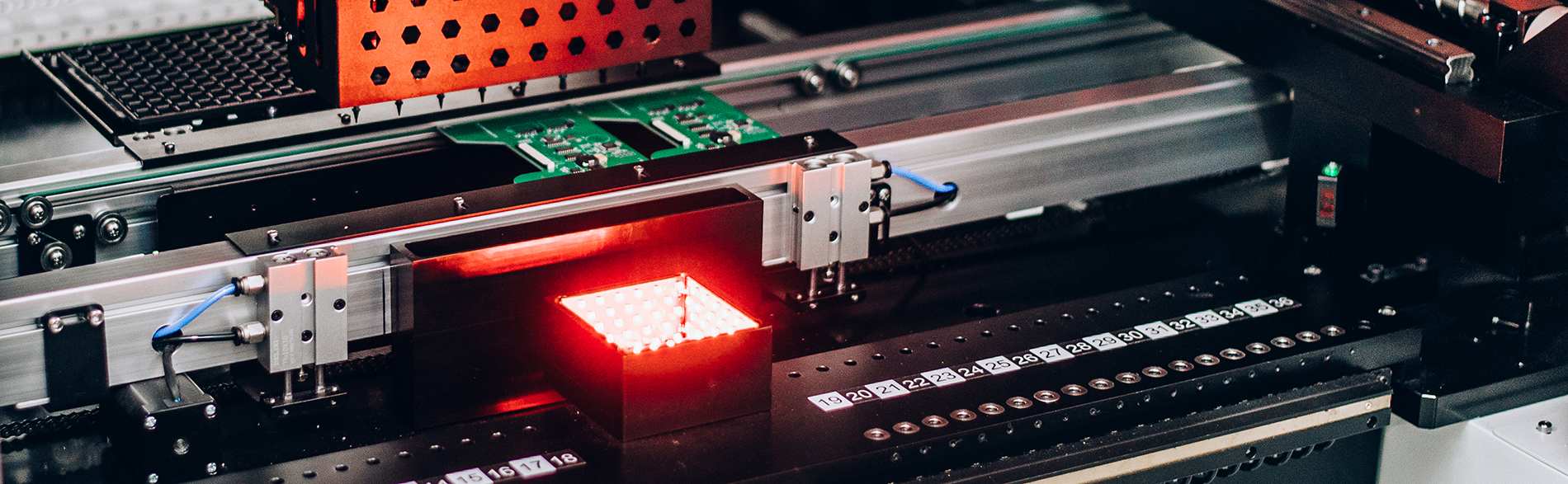

- Монтаж: при SMD-установке используются машины оптической инспекции (AOI), фиксирующие малейшие отклонения от нормы.

- Пайка: камеры контроля паяльных швов позволяют мгновенно выявлять неполные или «холодные» контакты.

- Финальное тестирование: каждая плата проходит функциональные испытания под нагрузкой, имитирующей реальные условия эксплуатации.

Технологии и инструменты контроля

Современный контроль качества — это не только визуальная проверка. Мы применяем рентгеновские установки для контроля скрытых соединений, системы ICT-тестирования для диагностики электрических цепей и автоматизированные комплексы для стресс-тестирования. Благодаря этому удаётся исключить вероятность скрытых дефектов, которые могут проявиться только при длительной эксплуатации.

Например, при выпуске плат управления для светодиодных модулей мы используем комбинированный контроль: AOI фиксирует геометрию пайки, а функциональные тесты проверяют работу драйверов под максимальной нагрузкой. Такой подход обеспечивает стабильность работы продукции даже при круглосуточной эксплуатации.

Преимущества интегрированного контроля качества

Интеграция систем контроля качества в производство электронных компонентов даёт несколько ключевых преимуществ:

- сокращение числа брака и возвратов;

- повышение надёжности изделий;

- оптимизация затрат за счёт раннего выявления ошибок;

- ускорение вывода продукции на рынок;

- рост доверия со стороны заказчиков и партнёров.

В отличие от выборочного контроля, когда проверяется только часть партии, интегрированный подход гарантирует стабильность каждой платы, каждого модуля, каждого узла.

Закажите производство с интеграцией контроля качества в компании «Электроника+»

Если для вас важны надёжность и долговечность электронных устройств, выбирайте партнёра, который строит производство на принципах тотального качества. Компания «Электроника+» предлагает полный цикл услуг: проектирование, подбор компонентов, монтаж, пайку и тестирование с многоуровневым контролем. Наши решения работают в реальных условиях — от промышленного оборудования до телекоммуникационных систем. Свяжитесь с нами прямо сейчас по телефону +7 903 888-66-64 или на почту Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript., чтобы получить надёжные и проверенные электронные компоненты под ваш проект.